| Дозатор непрерывного действия бункерного типа |

| Системы управления - Оборудование АСУ |

|

В данной статье авторы рассказывают о весовом дозаторе непрерывного действия бункерного типа (далее дозатор), для непрерывного дозирования с высокой точностью, как сыпучих, так и жидких компонентов в автоматическом и ручном режиме. Данный дозатор разрабатывался специалистами фирмы НПФ «ИнСАТ-СПб» как альтернатива дозатору непрерывного действия ленточного типа. Возможно его применение вместо различных расходомеров и стабилизаторов потока. Основное отличие в конструкции дозатора сыпучих продуктов от дозатора жидких компонентов в том, что в первом дозирующим механизмом является шнек или шлюзовик с приводом, управляемым частотным преобразователем, досыпка с помощью шнека или задвижки, во втором – дозирующим механизмом является насос с приводом, управляемым частотным преобразователем, доливка тоже с помощью насоса. Принципы дозирования и аппаратура управления для обоих видов дозатора одинаковы. Функции контроллера дозатора «Master 210.2»: автоматическое и ручное дистанционное управление дозирующим насосом; автоматическое заполнение (доливка) ёмкости дозатора с поддержанием заданной производительности во время дозирования; управление всеми исполнительными механизмами и устройствами защиты, участвующими в работе дозатора, с непрерывным контролем их работы; визуальное отображение процесса работы дозатора на дисплее контроллера; ввод задания по производительности и дозе с кнопок управления контроллера или от компьютера оператора – технолога; передача данных и результатов процесса дозирования в компьютер оператора – технолога по интерфейсу RS-485. Дозатор сыпучих продуктов успешно прошел испытания и внедрен на Тосненском комбикормовом заводе, дозатор жидких компонентов – на Лужском комбикормовом заводе. Изначально подобный дозатор был разработан авторами в 1999 г. для использования в технологии производства цветных пластмасс, для непрерывного дозирования с нужной производительностью нескольких компонентов в экструдер. Стояла задача обеспечить дозирование в единицу времени массы меньшей, чем собственные шумы уже установленных тензодатчиков. Кроме того, необходимо было обеспечить автоматическую досыпку в расходный бункер и при этом не ухудшить показатели по точности дозирования. Стандартными методами и приборами эту задачу решить было невозможно, поэтому был разработан специализированный контроллер со специальной программой, в которой применен нестандартный закон регулирования. В итоге точность дозирования получилась не хуже 0,7% в диапазоне заданий от 1% до 100% от максимальной производительности дозатора (на датчиках класса 0,25). После замены датчиков на импортные точность дозирования стала не хуже 0,3% во всем диапазоне. Поскольку фирма «ИнСАТ-СПб» в первую очередь ориентирована на заказчиков в комбикормовой отрасли, было принято решение применить данную разработку в производстве комбикормов. При этом продолжалась работа над совершенствованием специализированного контроллера «Master 210.2» и его программы. Собиралась вся статистическая информация о практической эксплуатации дозаторов нашей конструкции, как для сыпучих, так и для жидких компонентов, вносились изменения и дополнения в программу контроллера (в течение 3 лет), уточнялись и корректировались параметры исполнительных механизмов. На сегодняшний день конструкция дозатора в комплекте с контроллером «Master 210.2», по мнению авторов, достаточно совершенны для решения задачи точного непрерывного дозирования в комбикормовой отрасли. Точность дозирования дозатора зависит от типа применяемых тензометрических датчиков силы и параметров дозирующих механизмов, на реально внедренных дозаторах – точность не хуже 0,5% в диапазоне заданий от 1% до 100% от максимальной производительности дозатора. При более узком диапазоне производительности можно добиться реальной точности не хуже 0,2%. Точность дозирования, при этом, не зависит от изменения температуры окружающей среды, как у ленточных дозаторов и лопаточных расходомеров. При этом очень простой стала калибровка дозатора. С помощью тарированных грузов дозатор калибруется как обычные весы и не требует заборов контрольных проб и дополнительных взвешиваний на других весах. Проверка точности дозирования производится следующим образом - в бункер засыпается продукт по весу, задается задание по весу (не превышающее веса продукта в бункере) и по производительности и засекается время его выполнения. В случае отклонения производительности от задания, вводится поправочный коэффициент. Затем задается задание, превышающее количество продукта в бункере, для того, чтобы настроить коэффициент рекурсии при автоматической досыпке (доливке). Физический смысл этого коэффициента – процент уменьшения управляющего воздействия регулятора, от зафиксированного значения на начало досыпки (доливки), с ростом столба (массы) в бункере. Коэффициент рекурсии в пределах НПВ (наибольший предел взвешивания) дозатора не зависит от типа продукта, а зависит только от геометрии бункера и устанавливается один раз. Правильное стартовое значение выходного сигнала при любом задании также устанавливается коэффициентом, зависящим от максимальной производительности дозатора и характеристики насоса или шнека. Коэффициент подбирается один раз при настройке дозатора. Счетчик расхода дозатора работает в двух режимах, во время нормального дозирования интегрирует непосредственно изменение веса, во время досыпки (доливки) интегрирует поддерживаемую производительность по времени. Конструкция дозатора достаточно простая, легко тиражируемая, очень просто встраивается в существующие технологии. Ниже приводится описание конструкции дозатора на примере жидких компонентов и принципа его действия. Бункер (бочка) устанавливается на трёх тензометрических датчиках силы на легкую компактную ферму. Вместимость бункера определяется максимальной производительностью дозатора и суммарным НПВ трёх тензометрических датчиков силы. Обычная градация с учётом тары – 200, 400, 1000, 2500 кг. В качестве дозирующего насоса применен шестерёнчатый насос с асинхронным двигателем, управляемым по скорости вращения с помощью частотного преобразователя. Заполняется бункер любым насосом, имеющим производительность как минимум в три раза большую, чем максимальная производительность дозирующего насоса. Такое соотношение необходимо для устойчивого увеличения веса в бункере в процессе автоматической доливки. Управление процессом дозирования и доливки осуществляет специализированный микропроцессорный контроллер «Master 210.2». При весе продукта меньшем устанавливаемого рабочего значения и не нулевом значении задания, контроллер автоматически включает насос доливки и отключает его по достижению веса максимального рабочего значения. На случай аварийного переполнения, на бункере устанавливается емкостный датчик уровня, который разрывает цепи управления насоса доливки. По команде пуск, с панели контроллера или от компьютера по интерфейсу RS485 , на частотный преобразователь дозирующего насоса подается стартовый управляющий сигнал пропорциональный заданию. Дальнейшее регулирование производительности осуществляется нестандартным регулятором у которого интегральная составляющая работает не по времени а по параметру. Такой метод регулирования позволяет на дозаторе с емкостью 2500 кг получать устойчивое дозирование в диапазоне заданий 0.15 т/ч ¸ 15т/ч без какой-либо перенастройки регулятора. При очередном включении доливки регулятор запоминает текущую производительность и управляющий сигнал ей соответствующий и уменьшает его пропорционально росту веса в емкости. При правильном подборе коэффициента для конкретного дозатора точность дозирования во время доливки поддерживается в пределах 0,5%. После окончания доливки регулятор снова подхватывает управление процессом стабилизации производительности, при этом точность дозирования значительно выше. |

| Читайте: |

|---|

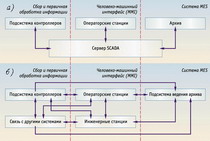

Диспетчеризация пунктов:

Автоматизированная система учета водоотведения канализационной насосной станции Объект автоматизации - районная канализационная насосная станция (КНС) c насосными агрегатами производительностью 1500 – 7000 м3/час с электродвигателями 6 кВ. Для реализации учета КНС оборудована п... |

СИСТЕМА ДИСПЕТЧЕРИЗАЦИИ ДЛЯ РТС И ЦТП Заказчик: филиал «Северо-Западный» №9 ОАО «МОЭК», г. Москва. Объект диспетчеризации: РТС и ЦТП, а также отдельные узлы учета. Решаемые задачи: система диспетчеризации осуществляет информационн... |

АВТОМАТИЗАЦИЯ СИСТЕМЫ ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ ТОРГОВОГО ЦЕНТРА Заказчик: Группа компаний «Нимал» Описание технологического процесса: Объектом управления и контроля является система кондиционирования здания торгового центра в г. Тула. Решаемые задачи: ... |

Теория АСУ:

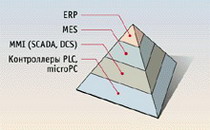

Что такое система PLC Из самого названия данного класса становится ясно, что основным компонентом системы является программируемый логический контроллер. Системы класса PLC чрезвычайно хороши для управления последователь... |

Неизменяемая часть системы управления Так вводится понятие неизменяемой части системы управления - неизменяемой в том смысле, что свойства её заданы до начала конструирования алгоритма управления и, как правило, не могут быть изменены. ... |

Индивидуальные тепловые пункты Индивидуальные тепловые пункты обеспечивают помещения и здания горячей водой, вентиляцию и тепло целому строению, либо его частям. ИТП эксплуатируют как на промышленных предприятиях, так и в засе... |

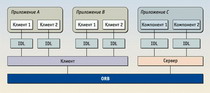

Внедрение информационных систем Кроме того, внедрение информационных систем позволяет улучшить ряд показателей: Производительность труда (операционная эффективность) имеет отношение к скорости, стоимости и качеству выполнения р... |

Введение в теорию регулирования С началом индустриализации назрела насущная необходимость в более точных методах измерения и самих мерах. Одним из первых шагов в этом направлении стала заключенная в 1875 году в Париже Метрическая ... |

Оборудования в АСУ:

Многокомпонентное дозирование в приготовлении комбикорм Недавно началась промышленная эксплуатация завода ЗАО «Неокорм» по производству премиксов в г. Лакинск Владимирской области.[1] ... |

Некоторые особенности дозаторов Дозаторы инертных материалов песка и щебня (рис.3.) имеют ряд особенностей. Дозирующие заслонки установлены на раме с возможнос... |

Управление процессом:

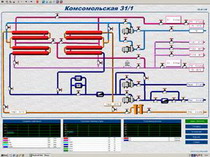

АСУ ТП МНОГОКОМПОНЕНТНЫМИ ВЕСАМИ · Назначение Автоматическая система управления многокомпонентными весами ВМК-2500 (в дальнейшем система) предназначена для кон... |

Автоматизация производства строительных материалов. АСУ Объектом управления является известковая печ №2 производства. Созданная АСУ ТП автоматизирует процессы, происходящие во время ра... |